Эпоксидная смола что такое – Прозрачная эпоксидная смола для заливки – свойства, инструкция по применению

Эпоксидная смола — это… Что такое Эпоксидная смола?

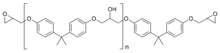

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространенные эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

Свойства

Эпоксидные смолы стойки к действию галогенов, кислот, щелочей, обладают высокой адгезией к металлам. Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы. Эпоксидная смола в зависимости от марки и производителя, выглядит как прозрачная жидкость желто-оранжевого цвета напоминающая мёд, или как коричневая твердая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина). Следующие свойства имеет чистая, не модифицированная смола без наполнителей.

- Модуль эластичности:

- Предел прочности:

- Плотность:

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остается некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадет внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью. По этой причине при работе с ЭС требуется соблюдать определенные правила:

- Склееная при помощи ЭС посуда не может быть использована в дальнейшем для приготовления и употребления пищи.

- При работе следует надевать резиновые перчатки.

- При работе с отвердителями и смолами в твердом виде требуется использовать противопылевой респиратор.

- При попадании брызг ЭС в глаз нужно срочно промыть глаз холодной водой и обратиться к врачу.

- Не рекомендуется отверждать смолу в бытовой духовке[1].

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению[3].

Получение

Схема производства жидких эпоксидных смол периодическим методом. 1 — реактор; 2, 6 — холодильники; 3 — приёмник; 4 — фильтры; 5 — аппарат для отгонки толуола; 7 — сборник.[2]Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году.

Эпоксидную смолу получают поликонденсацией

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

Перевернутая верхняя часть лодки из стеклоткани с ЭС

Перевернутая верхняя часть лодки из стеклоткани с ЭС

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ в быту изготовить продукт из стекловолокнита, как сразу готовое после отливки в форму, так и с вероятностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве (см. Сиднейский оперный театр).

Из эпоксидных смол изготовляются самые различные предметы и вещи (скажем, мундштуки).

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем как правило выполняется в крайне малых объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отвердевания и физические свойства получившегося продукта (отступлении от нужной пропорции как правило приводит к изменению времени отвердевания, в крайних случаях можно получить нетвердый продукт). В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА).[4][5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания.[6]

| Основные области применения эпоксидных смол:[7] | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесенный к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовачные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы | Атмосферостойкость, Химстойкость, Прочность, Теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и др.). Заливка трансформаторов и др. Эл. изоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300-800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационнная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химстойкость, абразивная стойкость | ||

| Cинтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

| Машиностроение, в т.ч. автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и т.д.) | Прочность, твердость, изностойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, cтанины прецезионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжелые станки) | |

| Связующие для армированных пластиков | Емкости, трубы из стеклопластиков «мокрой» намотки | Хим.стойкость Ударопрочность | ||

| Прессматериалы и порошки | Подшипники и др. антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа-и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзелляжа, оперения, конуса сопел и статоры реактивных двигателей | Высокая удельная прочность и жесткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолета, топливные баки ракет, корпус реактивного двигателя, баллоны для сжатых газов | Стойкость к действию топлива | ||

Интересные факты об эпоксидных смолах

Хотя самые высокотоннажные марки смол ЭД-20, ЭД-22 и ЭД-16 при нормальных условиях являются высоковязкими жидкостями, температура кристаллизации олигомеров, их составляющих, лежит ниже 20°C. Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Большинство олигомеров, состоящих из одинаковых молекул и выделенных в чистом виде из ЭД упомянутых выше марок, при нормальных условиях являются твёрдыми кристаллическими веществами.

См. также

Литература

Ссылки

Примечания

- ↑ Так как при разгерметизации формы может произойти вытекание смолы на поверхности духовки, в результате чего последующее приготовление пищи в ней омрачается специфическим запахом горелого пластика в приготовляемой пище.

- ↑ 1 2 А. Ф. Николаев, В. К. Крыжановский, В. В. Бурлов и др. Технология полимерных материалов / Под ред. В. К. Крыжановского. — СПб.: Профессия, 2008. — 544 с.

- ↑ 1 2 По материалам реферативного журнала «Химия»

- ↑ Отвердители для эпоксидных смол

- ↑ Современные отвердители эпоксидных смол

- ↑ Эпоксидная смола

- ↑ Хозин В. Г. Усиление эпоксидных полимеров. — Казань: ПИК «Дом печати», 2004. — 446 с.

Эпоксидные Смолы для Творчества: как избежать ошибок

Сергей Гейдур

Санкт-Петербургский государственный технологический институт (технический университет)

Ювелирные эпоксидные компаунды (смолы) стали широко применяться при изготовлении бижутерии, сувениров, оригинальных столешниц, картин, имитации воды и т.д. — как в быту, так и в производственных условиях. Но чтобы начать собственный бизнес в этой области или просто увлечься таким волшебным хобби, необходимо хорошо разбираться в особенностях работы с прозрачными эпоксидными смолами. Большой опыт по этому поводу накоплен в Лаборатории физики полимеров Санкт-Петербургского государственного технологического института (технического университета) — СПбГТИ(ТУ). Разработанные здесь оптически прозрачные эпоксидные компаунды для творчества выпускаются в семи модификациях, в том числе: ПЭО-10КЭ-20/0, ПЭО-210КЭ-20/0 — с 2003 года, ПЭО-510КЭ-20/0, ПЭО-10К-20/0, ПЭО-610КЭ-20/0 — с 2009 года и ПЭО-310КЭ-20/0, ПЭО-710КЭ-20/0 — с 2016 года. Все эти годы автору приходилось много консультировать мастеров хэндмэйд и технологов по самым разным вопросам. От простейших — объяснить причины ошибок и «косяков» до креативно сложных — как воплотить в жизнь невероятные задумки с эпоксидной смолой. После систематизации и обобщения были выбраны 22 наиболее часто повторяющихся и важных вопроса и ответа на них, которые, как надеюсь, позволят избежать читателю ошибок и огорчений при работе с ювелирной эпоксидной смолой.

1. Что такое жизнеспособность ювелирной эпоксидной смолы? Когда наступает резиноподобная фаза, при которой эпоксидка пластична и ее можно гнуть, лепить?

У разных марок ювелирных смол эти параметры различные. Рассмотрим их на примере трех популярных марок: Crystal resin (PEBEO S.A., Франция), EpoxAcast 690 (Smooth-On, Inc., США) и ПЭО-610КЭ-20/0 (СПбГТИ(ТУ), Россия).

Жизнеспособностью называют период времени, в течение которого эпоксидная композиция после перемешивания компонентов все ещё остается в достаточно жидком и пригодном для использования состоянии. Для вышеуказанных смол жизнеспособность при комнатной температуре составляет примерно 115, 195 и 250 мин., соответственно. Этого времени хватает, чтобы пузырьки воздуха вышли из массы естественным путем как из объемных покрытий, так и из небольших по объему отливок, отверждаемых в формах. Следующая стадия — гелеобразования — занимает область перегиба кривых. На конечном ее этапе гелеобразная консистенция становится эластичной («резиновой), её внешним признаком может служить вмятина, которая остается на поверхности отливки при нажатии. Если требуется подзаливка эпоксидной смолой, то её рекомендуется производить именно в этот период, т.к. химические процессы ещё не закончились и в результате совместного отверждения поверхность раздела будет незаметной. В «резиновой» фазе эпоксидная композиция ещё пластична и в это время ее можно доработать, придав желаемую форму. Очевидно, ювелирные смолы Crystal resin, EpoxAcast 690, ПЭО-610КЭ-20/0 по сравнению с короткоживущими составами типа CHS-Epoxy 520/921ОП, имеющими в 3-4 раза меньшую жизнеспособность, имеют преимущества в плане легкости удаления пузырьков воздуха, а также при подзаливке и коррекции геометрической формы изделия.

2. У вас несколько ювелирных эпоксидных смол ПЭО, используемых для творчества. В каких случаях какую нужно использовать? В чем их преимущество по сравнению с аналогами?

В СПбГТИ(ТУ) разработаны и производятся следующие оптические эпоксидные компаунды (смолы) для творчества:

ПЭО-10К-20/0 для объёмных покрытий («линз»),

ПЭО-610КЭ-20/0 для объёмных пластифицированных покрытий,

ПЭО-510КЭ-20/0 для объёмных пластифицированных покрытий и заливки бижутерии в формы,

ПЭО-10КЭ-20/0 для заливки бижутерии в формы и имитации воды,

ПЭО-210КЭ-20/0 для изготовления эластичных изделий и имитации воды,

ПЭО-310КЭ-20/0 для изготовления пластичных и крупных объектов (до 1,5л),

ПЭО-710КЭ-20/0 для заливки особо пластичных предметов и большеразмерных (до 2л),

Ювелирные эпоксидные смолы ПЭО, не уступая аналогам в оптическом качестве и УФ стойкости, охватывают более широкий диапазон по вязкости и жизнеспособности. Это позволяет им решать задачи, недоступные другим материалам. Выпускаются в соответствии с ТУ, прошли санитарно-эпидемиологическую экспертизу. К достоинствам следует также отнести 38 летний опыт работы сотрудников института в области создания оптических эпоксидных компаундов с заданными спектральными характеристиками, подтвержденный авторскими свидетельствами, статьями и внедрением на более 200 предприятиях.

3. У меня образовался излишек компонента А прозрачной эпоксидной смолы ПЭО-10КЭ-20/0 (компонент В был разлит). Можно ли каким то другим веществом его затвердить?

Если у вас образовался излишек компонента А, то правильнее всего приобрести недостающее количество «родного» компонента В, например, в магазине Нестандарт (Санкт-Петербург). Это же касается и закупки недостающего компонента А. Важное замечание — компонент В для всей линейки ювелирных смол ПЭО-10К-20/0, ПЭО-610КЭ-20/0, ПЭО-510КЭ-20/0, ПЭО-10КЭ-20/0, ПЭО-210КЭ-20/0, ПЭО-310КЭ-20/0 и ПЭО-710КЭ-20/0 одинаковый.

4. Эпоксидка застыла, но верхняя часть линзы была как будто покрыта масляной пленкой. Протерла линзу ацетоном, в результате нижняя часть гладкая и прозрачная, а верхняя стала шершавой. Отчего так бывает и как избежать этого в дальнейшем?

Причин появления масляной пленки может быть несколько: низкая температура, повышенная влажность, неправильное соотношение компонентов и их плохое перемешивание. К сожалению, вы не пишите каким отвердителем пользовались. При использовании в качестве отвердителя ТЭТА существенное значение имеют первые два фактора. Даже при правильных навесках и тщательном перемешивании отверждение при комнатной температуре с большой вероятностью будет сопровождаться появлением аминной пленки. Предотвратить её появление можно повысив температуру отверждения до Т=30 ºС и выше.

Эпоксидные смолы для творчества ПЭО и Crystal resin не столь критичны к температуре отверждения. Для них наиболее частая причина образования пленки — не учет того обстоятельства, что плотности компонентов А и В разные и поэтому соотношение компонентов А:В различно «по массе» и «по объему». Вторая по распространенности ошибка обусловлена расхожим заблуждением, что мол если взять отвердителя больше нормы, то отверждение произойдет быстрее. На самом деле при значительном излишке отвердителя он останется не прореагировавшим между узлами сетки, а на поверхности изделия будет наблюдаться его постепенное «выпотевание» (пленка). Кстати, одновременно снизится прочность и химстойкость отвержденного эпоксиполимера, влагопоглощение же напротив увеличится.

Если пленка появилась, то убирать её с поверхности нужно не ацетоном, а теплой водой с губкой или разбавленным этиловым спиртом.

5. Я нарушила пропорции (6,6мл:1,5мл) и клей ПЭО-510КЭ-20/ 0 не полностью застыл. Могу ли я сверху на этот не полностью застывший слой налить новый с правильной пропорцией?

Если вы ошиблись и налили А=6,6мл, В=1,5мл, а смесь ещё не разлили на изделие, тогда добавьте ещё отвердителя В=0,5мл и опять перемешайте. В итоге получится А:В=6,6 1,5+0,5)=6,6:2=3,3:1 и можно продолжать работать. Если же заливка изделия произошла, тогда решать — смывать полимерный слой или оставить его — вам придется самой, учитывая многие факторы: внешний вид, степень сшивки полимера, «ответственности» изделия и т.п. Если изделие заказное, то я бы не стал рисковать, делая вторую заливку. Крепкий дом на плохом фундаменте не построишь. Напоминаю, на всякий случай, что допустимая погрешность навески компонентов 5%.

1,5+0,5)=6,6:2=3,3:1 и можно продолжать работать. Если же заливка изделия произошла, тогда решать — смывать полимерный слой или оставить его — вам придется самой, учитывая многие факторы: внешний вид, степень сшивки полимера, «ответственности» изделия и т.п. Если изделие заказное, то я бы не стал рисковать, делая вторую заливку. Крепкий дом на плохом фундаменте не построишь. Напоминаю, на всякий случай, что допустимая погрешность навески компонентов 5%.

6. Как можно избежать того, чтобы ювелирный компаунд не стекался от краёв изделия и на поверхности не образовывались «проплешины». Помогает только лишь второй слой заливки, но хочется добиться того, чтобы с первого раза все было нормально.

Полнота смачивания компаундом зависит от трех основных факторов: 1) соотношений поверхностных натяжений на трех межфазных границах: подложка-компаунд-воздух-подложка, 2) начальной вязкости компаунда и 3) состояния поверхности. Очевидно, в вашем случае 1) и 3) факторы неблагоприятные — подложка плохо смачивается эпоксидной композицией. Нужно менять материал подложки либо вводить в компаунд специальные добавки, что не всегда возможно из-за ухудшения прозрачности. Изменить состояние поверхности путем шлифовки также вряд ли удастся, т.к. испортится заливаемая картинка, а обезжиривание, я надеюсь, вы делаете. Остается использовать 2) фактор — вязкость. Чтобы компаунд не стекал, не заливайте его сразу свежеприготовленным, дайте выстояться пару-тройку часов (это зависит от марки компаунда и температуры окружающей среды и определяется опытным путем), потом заливайте.

7. Интересует, чем можно подкрашивать прозрачные эпоксидные компаунды в бытовых условиях, т.е. тем, что под рукой, и сохранится ли в этом случае их ПРОЗРАЧНОСТЬ? Годятся ли для этого акриловые краски, алкогольные чернила, акварель, цветной гель из ручек и т.п.

Я рекомендую использовать для этих целей специально разработанные концентраты ЭПОКСИКОН-400 (110А) сине-фиолетового цвета, ЭПОКСИКОН-445 (110А) цвета ультрамарин синий, ЭПОКСИКОН-480 (110А) голубого цвета, ЭПОКСИКОН-510 (110А) цвета морской волны, ЭПОКСИКОН-560 (110А) зеленого цвета, ЭПОКСИКОН-590 (110А) желтого цвета, ЭПОКСИКОН-610 (110А) оранжевого цвета, ЭПОКСИКОН-650 (110А) красного цвета и ЭПОКСИКОН-900 (110А) черного цвета. Они позволяют получать прозрачные эпоксидные компаунды всех цветов спектра, а их комбинации — огромное множество промежуточных цветов и оттенков. Концентратами ЭПОКСИКОН можно окрашивать не только ювелирные смолы ПЭО, для которых они были разработаны, но и многих аналогов: Crystal resin, MG-EPOX-GLASS, Epoxy Crystal Plus, Gold Glass, Artline Crystal Epoxy, ЭП-СМ-ПРО/921(ОП) и др.

При использовании подручных средств для колеровки помимо выбора желаемого оттенка цвета важно обеспечить и другие требования, такие как, например, отсутствие химического взаимодействия с компонентами эпоксидного компаунда, отсутствие миграции красителей к поверхности изделия, термо- и атмосферостойкость, безопасность. С перечисленными в вопросе красящими веществами нами таких исследований не проводилось.

8. Расскажите пожалуйста как работает отбеливатель Эпоксикон-400. Он делает белые детали более белыми или увеличивает прозрачность смолы?

Концентрат красителей ЭПОКСИКОН-400 (110А) добавляется в оптические (ювелирные) эпоксидные смолы для улучшения эстетического восприятия. Он использует свойство человеческого глаза. Когда мы говорим «кристально чистая» подразумеваем обязательно с голубизной. Как раньше для улучшения внешнего вида при стирке белья или побелке потолков применяли подсинивание, так теперь, для тех же целей, отбеливают (подсинивают) ювелирные смолы. Особенно это важно при изготовлении «толстых» изделий с толщиной свыше 3-5 см. Многие зарубежные составы Crystal resin, ICE resin, Luxe resin, Table Top Crystal Clear EE-116 и др. используют этот прием. В отличие от них мы предоставляем выбор: можно приобрести стандартный отбеленный компаунд (ПЭО-510КЭФ-20/0), компаунд без отбеливающего эффекта (ПЭО-510КЭ-20/0) или создать компаунд с подобранной по своему вкусу концентрацией отбеливающей добавки, т.е. использовать пару ПЭО-510КЭ-20/0 плюс ЭПОКСИКОН-400 (110А). Таким же образом можно скомпоновать остальные шесть марок ювелирных компаундов ПЭО: ПЭО-10КФ-20/0, ПЭО-610КЭФ-20/0, ПЭО-10КЭФ-20/0, ПЭО-210КЭФ-20/0, ПЭО-310КЭФ-20/0 и ПЭО-710КЭФ-20/0.

9. Хочу сделать значок, а в качестве основы использовать нарисованный карандашом (ручкой, фломастером) или напечатанный на принтере рисунок. Можно ли использовать для заливки смолу ПЭО-10К-20/0? Не «потечет» ли изображение?

На 100% утвердительно можно ответить лишь в отношении рисунка, нарисованного простым карандашом. Красящие вещества, входящие в состав паст, гелей ручек, чернил фломастеров или картриджей печатающих устройств могут вступить во взаимодействие с эпоксидной смолой и(или) отвердителем. Нужно делать пробные заливки.

Как правило, мастера подстраховываются, и прежде, чем заливать эпоксидную смолу на рисунок, наносят на него защитное покрытие. Для этого используют клей типа ПВА или лак. Обработка осуществляется с лицевой стороны, затем после просушки — с обратной стороны. Для надёжности наносят два-три слоя, тогда точно «протечек» не будет.

10. Делаю подвески 3см в диаметре толщиной 3мм, надо чтобы они были белые НЕПРОЗРАЧНЫЕ. Скажите пожалуйста есть ли в вашем ассортименте белый краситель для эпоксидной смолы?

В зависимости от применения рекомендации будут разные . Если речь идет об изделиях, отражающих свет, то для их изготовления используют непрозрачные белые пигменты или суспензии на их основе: двуокись титана, мел, тальк, перламутровые пигменты, аэросил, ЭПОКСИКОН флуоресцентный белый, ЭПОКСИКОН ПП-100 серебристый белый жемчуг, ЭПОКСИКОН ПП-120 белый ослепительный атлас. Если же требуется, чтобы изделия пропускали свет, то используют светорассеивающие диффузант ДФ-151 или концентрат ЭПОКСИКОН ПП-163 белый искристый мерцающий. «Легкое» рассеяние в слое 3 мм можно получить добавляя ДФ-151 в компаунд в количестве примерно 1-1,5%, а при 13% композиция по внешнему виду будет уже напоминать сметану.

11. Столкнулась с проблемой выбора светящихся в темноте эпоксидных компаундов ФЛ. Не могли бы вы указать их приблизительное время послесвечения? В частности, как отличаются по длительности свечения компаунды ФЛ-318 и ФЛ-318 синий?

Производители фосфоресцентных люминофоров утверждают, что длительность послесвечения для короткоживущих составляет до 3 часов (ФЛ-221, ФЛ-121, ФЛ-525), а для длительноживущих — до 2 суток (ФЛ-742, ФЛ-225, ФЛ-318, ФЛ-618, ФЛ-435 и др.). Но это до границы восприятия человеческого глаза (0,32мкд/м2), когда человек находится длительное время в темноте (в пещере?). Если же говорить о субъективной приближенной к реальному применению оценке длительности, то при входе в темную комнату со света через два часа после засветки люминофора свечение у первых уже отсутствует, тогда как у вторых — довольно уверенно различается. Через 5-7 минут после засветки – интенсивность свечения примерно равная, причем, у короткоживущих даже есть преимущество – для их полноценной засветки требуется только 5 минут, а для длительноживущих — 20 минут.

Фосфоресцентно-флуоресцентный компаунд ФЛ-318 синий изготавливается путем добавления к исходному фосфоресцентному компаунду ФЛ-318 флуоресцентного синего пигмента (или концентрата ЭПОКСИКОН флуоресцентный синий). Очевидно, введение дополнительного поглощающего вещества уменьшает как яркость, так и длительность послесвечения по крайней мере в два раза

12. Собираюсь в жаркие страны. Как поведут себя на солнце ювелирные эпоксидные смолы, к примеру, через 3-4 часа пребывания на пляже? И что может произойти с ними от контакта с морской водой?

Можно уверенно сказать, что 3-4 часа пребывания ювелирных смол ПЭО под солнцем не приведет к их пожелтению. Это подтверждается экспериментальными данными. За марки других производителей ручаться не могу, некоторые из них действительно обладают невысокой термо- и фотостойкостью. Эпоксидные материалы инертны к морской воде, не случайно на основе эпоксидных смол изготавливают высокоэффективные антикоррозионные покрытия подводных частей судов. Так что купайтесь на здоровье )

)

13. Подскажите какая марка ПЭО лучше всего подойдет для залечивания глубоких трещин в хрустале. Нужна минимальная вязкость без добавления растворителей. Подразумеваю работу при нагревании, так что долгое время жизни будет скорее достоинством, чем недостатком

В данном случае при выборе клей-компаунда помимо вязкости и жизнеспособности нужно также учитывать его показатель преломления. Очевидно, он должен быть как можно ближе к показателю преломления хрусталя, чтобы за счет хорошей иммерсии залеченные (заполненные смолой) трещины стали незаметными. Рекомендую попробовать клеи эпоксидные оптические высокотемпературные марок ПЭО-90К и ПЭО-490К. Их показатель преломления в отвержденном состоянии 1,55 близок к показателю преломления хрустальных стекол (не менее 1,52-1,55 по ГОСТ 26822-86), а жизнеспособность составляет более 20 часов — за это время все трещины успеют заполниться, даже мелкие.

В последнее время появились хрустальные стекла с высокой плотностью и показателем преломления до 1,65 . Благодаря этому улучшается блеск, игра, «белизна» (бесцветность). Если ваше изделие изготовлено из такого хрусталя, обратите внимание на компаунд эпоксидный оптический марки ПЭО-210КЭ-20/0 холодного режима отверждения. Он используется для пропитки камне цветного сырья, которое нельзя прогревать выше 80-90 ºС. Компаунд относительно маловязкий, его жизнеспособность при комнатной температуре 12-15 часов, показатель преломления в отвержденном состоянии 1,59.

14. Мне нужна эпоксидная смола для изготовления биологических макетов прозрачных животных, например, медузы 20 см диаметром. Что посоветуете: 1) делать отливку в форму, но боюсь образования пузырей или 2) не доводя до полного отверждения лепить из полуотвердевшего и ещё гибкого материала?

Очень интересное применение! Первый способ конечно предпочтительнее (технологичнее). Для него подойдут оптически прозрачные эпоксидные компаунды ПЭО-210КЭ-20/0 и ПЭО-310КЭ-20/0. Второй компаунд менее вязкий, обладает большей жизнеспособностью, значит пузырьки воздуха выйдут быстрее. В отвержденном состоянии он более эластичный.

15. Я давно пользуюсь смолой ПЭО 510. После переезда в другой дом начались проблемы: эпоксидка стала отверждаться не полностью, т.к. в доме прохладно. Купила аэрогриль. На нижней решетке при температуре 65 градусов смола застывает за 3 часа, но… появилась новая напасть — пузыри.

Вы верно определили причину плохого отверждения эпоксидной смолы — 1) низкую температуру окружающей среды. Известно, что снижение температуры с 25 до 15 ºС увеличивает время отверждения по крайней мере вдвое. К другим факторам, приводящих к неполному отверждению эпоксидной смолы, относятся: 2) ошибка в пропорциях компонентов А и В и 3) плохое перемешивание компонентов.

Проблема пузырей в описываемом вами случае связана исключительно с аэрогрилем, конкретно, с обдувом воздуха отверждаемой эпоксидной композиции. «Идеальными» условиями для отверждения ювелирной эпоксидной смолы ПЭО-510КЭ-20/0 было бы сухое замкнутое пространство с температурой Т=30-40 ºС, Это может обеспечить сушильный шкаф, а в домашних условиях — духовой шкаф или самодельная коробочка из пенопласта, установленная вблизи батареи парового отопления или обогреваемая лампой накаливания, главное — обеспечить равномерный нагрев смолы. Аэрогрилем я стал бы пользоваться только в крайнем случае — для доотверждения смолы после прохождения точки гелеобразования, см. вопрос №1.

16. Работаю с вашей смолой ПЭО-610 не первый год. Но тут случилась неприятность — через 5 месяцев хранения компонент А частично «отвердел», хотя контакта с компонентом В не было… В чем дело?

Ничего страшного не произошло. Просто компонент А (эпоксидная основа) закристаллизовался. Прогрейте его при температуре 80-90 ºС часа два и смола растает, потом перемешайте, физико-химические и оптические свойства при этом останутся прежними.

Можно сказать, что склонность к кристаллизации в определенной степени характеризует «чистоту» эпоксидной смолы: чем чище эпоксидная смола, тем скорее она закристаллизуется. Ввиду отсутствия на отечественном рынке низкомолекулярных эпоксидно-диановых смол оптического качества в начале 90-х годов нам приходилось очищать промышленную смолу ЭД-22 методом молекулярной дистилляции. В результате конечный продукт ЭДД-25 при комнатной температуре всегда был в закристаллизованном виде! Все зарубежные немодифицированные аналоги эпоксидных смол ЭД-20, ЭД-22 с цветностью по платиново-кобальтовой шкале менее 50 Apha склонны к кристаллизации в той или иной степени. По нашим наблюдениям процесс кристаллизации ускоряется при хранении смолы в негерметичной таре и при низкой температуре.

17. После перемешивания эпоксидной смолы с отвердителем (независимо отечественной или импортной ПЭО-10К, ПЭО-610КЭ, Crystal resin) смесь иногда сильно разогревается, были даже случаи, когда она дымилась и вскипала. От чего это происходит?

Чтобы избежать саморазогрева смолы, замешивайте небольшие порции с учетом рекомендаций производителя. Для ювелирных смол ПЭО-10К-20/0, ПЭО-610КЭ-20/0, Crystal resin установлен максимальный замес 100-150 г., отсюда следует, что масса заливаемого за один раз изделия тоже не должна превышать 100-150 г. Если замешали больше, например, массу 300 г., то её нужно как можно быстрее разлить 1) по большой поверхности с хорошей теплоотдачей или 2) в заранее приготовленные формы или 3) растарить в 3-4 емкости (предпочтительнее в мелкую плоскую посуду) постепенно расходуя до момента схватывания. При заливке крупноразмерных изделий или ваз с цветами для имитации воды нужно использовать составы с низкой скоростью отверждения ПЭО-210КЭ-20/0, ПЭО-310КЭ-20/0, ПЭО-710КЭ-20/0. Иначе без трудоемкой послойной заливки не обойтись.

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота, Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < 72 °F, 22 °C) |

| Амины, Amines | Отличная (при t < 72 °F, 22 °C) |

| Аммоний 10 %, Ammonia 10 % | Отличная (при t < 72 °F, 22 °C) |

| Аммоний жид, Ammonia — Liquid | Отличная (при t < 72 °F, 22 °C) |

| Анилин, Aniline | Сносная (при t < 72 °F, 22 °C) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < 72 °F, 22 °C) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t < 72 °F, 22 °C) |

| Борная кислота, Boric acid | Отличная (при t < 72 °F, 22 °C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100 %, Hydrobromic Acid, 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < 72 °F, 22 °C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < 72 °F, 22 °C) |

| Бутан газ, Butane gas | Отличная (при t < 72 °F, 22 °C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < 72 °F, 22 °C) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50 % | Хорошая (при t < 120 °F, 50 °C) |

| Гипохлорит кальция, Calcium HypoChlorite | Отличная (при t < 72 °F, 22 °C) |

| Гипохлорит натрия 100 %, Sodium HypoChlorite, 100 % | Неустойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо, Diesel Fuel | Отличная (при t < 72 °F, 22 °C) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72 °F, 22 °C) |

| Дистиллированная вода, Water — Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < 120 °F, 50 °C) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Жирная кислота, Fatty Acids | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид алюминия, Aluminum Hydroxide | Хорошая (при t < 72 °F, 22 °C) |

| Изопропиловый спирт, Alcohol — Isopropyl | Отличная |

| Карбонат аммония, Ammonium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72 °F, 22 °C) |

| Касторовое масло, Oil — Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t < 72 °F, 22 °C) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72 °F, 22 °C) |

| Метиловый спирт, Alcohol — Methyl | Хорошая (при t < 72 °F, 22 °C) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t < 72 °F, 22 °C) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Морская (солёная) вода, Water — Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t < 72 °F, 22 °C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиновая кислота, Oleic acid | Отличная |

| Перекись водорода 10 %, Hydrogen Peroxide, 10 % | Сносная (при t < 72 °F, 22 °C) |

| Пиво, Beer | Отличная (при t < 72 °F, 22 °C) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75 %, HydroFluoric Acid, 75 % | Хорошая (при t < 72 °F, 22 °C) |

| Пропан жидк., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Пресная вода, Water — Fresh | Отличная |

| Серная кислота 75—100 %, Sulfuric Acid, 75—100 % | Сносная (при t < 72 °F, 22 °C) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20 %, HydroChloric acid, 20 % | Хорошая (при t < 72 °F, 22 °C) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат бария, Barium Sulfate | Сносная (при t < 72 °F, 22 °C) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72 °F, 22 °C) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72 °F, 22 °C) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72 °F, 22 °C) |

| Углекислота, Carbonic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < 72 °F, 22 °C) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20 %) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40 %, Formaldehyde, 40 % | Отличная (при t < 72 °F, 22 °C) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t < 72 °F, 22 °C) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t < 72 °F, 22 °C) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид бария, Barium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид железа, Ferric Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, HydroCyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < 72 °F, 22 °C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < 72 °F, 22 °C) |

| Этиловый спирт, Alcohol — Ethyl | Отличная (при t < 120 °F, 50 °C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < 72 °F, 22 °C) |

ЭПОКСИДНАЯ СМОЛА, ПРИМЕНЕНИЕ И СВОЙСТВА — ER-KA.RU

Cлово «эпоксидка» знакомо практически каждому человеку сознательного возраста. Эпоксидная смола является разновидностью синтетических смол. Она появилась в пятидесятые годы и сразу получила большую популярность благодаря универсальным потребительским свойствам.

Эпоксидные смолы широко используют и в домашнем хозяйстве, и в промышленном производстве. Возможности применения эпоксидных смол постоянно расширяются за счет разработки новых составов с улучшенными характеристиками.

Что такое эпоксидная смола

По химическому строению эпоксидная смола представляет собой синтетическое олигомерное соединение. Эпоксидные материалы востребованы практически во всех сферах промышленности. В свободном виде эпоксидная смола не применяется. Она проявляет свои уникальные свойства только в соединении с отвердителем после реакции полимеризации.

При комбинировании разных видов эпоксидных смол и отверждающих веществ получаются совершенно непохожие материалы: твердые и жесткие, прочнее стали и мягкие, наподобие резины. Эпоксидные смолы обладают устойчивостью к воздействию кислот, галогенов, щелочей, растворяются в ацетоне и сложных эфирах без образования пленки. Отвержденные эпоксидные составы не выделяют летучие вещества и отличаются незначительной усадкой.

Что такое отвердитель

Эпоксидный состав включает два компонента. При смешивании они вступают в реакцию полимеризации. Полимеризирующий компонент называется отвердителем.

Путем различного комбинирования смол и отвердителей получаются самые разнообразные эпоксидные композиции.

В качестве отверждающих агентов используют фенолы, третичные амины и их аналоги. Соотношение эпоксидной смолы и отвердителя имеет широкие пределы и зависит от ее состава. Эпоксидная смола — это реактопласт, реакция взаимодействия эпоксидной смолы с отверждающим агентом является необратимой, это значит, что застывшая смола не растворяется и не расплавляется как термопласт.

Каким должно быть соотношение смолы и отвердителя

Избыток и недостаток отвердителя в эпоксидном составе негативно отражается на качестве полимера: снижается прочность, устойчивость к нагреванию, сильнодействующим химическим веществам, воде. При недостатке отвердителя изделие становится липким из-за несвязанной смолы. Излишек свободного отвердителя постепенно выделяется на поверхности полимера. Для разных компаундов смола и отверждающий компонент берутся в разной пропорции, что отражено в инструкции. В современных компаундах наиболее часто встречается соотношение 1:2 или 1:1.

От чего зависит скорость отверждения эпоксидной смолы

Существует расхожее заблуждение, что если взять отвердителя больше нормы, то отверждение произойдет быстрее. Самый простой способ ускорения полимеризации — повысить температуру реагирующей смеси. Увеличение температуры на 10°С ускоряет процесс в 2-3 раза. Существуют специальные компаунды, содержащие ускорители отверждения, а также эпоксидные составы, способные застывать при низкой температуре. Температура смеси и тип отвердителя являются основными факторами влияния на скорость отверждения.

Преимущества эпоксидных смол

Эпоксидная смола имеет значительные преимущества перед аналогичными материалами:

- высокая прочность клеевого соединения,

- минимальная усадка,

- незначительная влагопроницаемость в отвержденном виде,

- высокая устойчивость к абразивному износу,

- лучшие физико-механические параметры.

Виды эпоксидных смол

Температура отверждения эпоксидной смолы варьирует от -10 до +200°С в зависимости от вида применяемого состава. Различают смолы холодного и горячего отверждения. Эпоксидная смола и отвердитель холодного типа используется чаще всего в быту, на производствах с малой мощностью и там, где не допускается термическая обработка. Для изготовления высокопрочных изделий, способных выдерживать сильные нагрузки, высокую температуру и активные химические вещества, применяют отверждающие компоненты горячего типа. При горячем отверждении формируется более густая сетка полимерных молекул. Разработаны эпоксиды и составы, которые застывают в условиях влажной среды и даже в морской воде.

Где применяется эпоксидная смола

Эпоксидные материалы широко распространены во всем мире с середины прошлого века.

В последние годы характер их применения претерпел значительные изменения, но остается традиционным использование в следующих областях:

- Для пропитки стеклоткани или стеклонити. В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля.

- Покрытия для гидроизоляции. Эпоксидная смола нашла эффективное применение для гидроизоляции пола и стен подвальных помещений и бассейнов.

- Химически стойкие покрытия. Краски и материалы для внутренней и наружной отделки зданий. Пропитки для повышения прочности и гидроизоляции пористых материалов: бетон, дерево и другие.

- Прозрачный твердый материал, получаемый способом заливки в формы с последующей механической обработкой, путем резания и шлифовки. Применяется для изготовления стеклопластиковых изделий в строительстве, электронной промышленности, дизайнерских работах, домашнем хозяйстве.

Подготовка поверхности для нанесения эпоксидной смолы

Независимо от вида поверхности, при нанесении эпоксидного состава необходимо соблюдение ряда правил для качественной адгезии (прилипания):

- Обезжиривание. На поверхности должны отсутствовать следы жира и нефтепродуктов. Поверхность обычно очищают с применением эффективных моющих средств или растворителей.

- Отсутствие глянца. Тонкий верхний слой снимают путем шлифования. Малые поверхности подготавливают вручную наждачной бумагой. Большие площади обрабатывают шлифовальными машинами, образовавшуюся пыль убирают промышленным пылесосом.

- При изготовлении слоистого стеклопластика или послойной укладке наливных эпоксидных полов, красок и лаков каждое следующее покрытие наносят на не полностью застывший и еще липкий предыдущий слой.

- Если допускает технология и требования к готовому продукту, то подложку (нижний слой) посыпают мелким песком, после отверждения лишний песок удаляют и наносят новый слой.

Эпоксидный клей

Эпоксидная смола особенно хорошо проявила свои свойства и получила широкое применение в качестве клея.

Свойства и применение эпоксидного клея

Именно эпоксидные смолы больше всего подходят для создания защитных слоев или склеивания материалов с непористой поверхностью: алюминий, сталь, тик, дуб, эвкалипт и другие плотные породы дерева, керамика, фаянс.

В качестве универсального клея используют специальные эпоксидные составы с прочной адгезией ко многим материалам. Их конечные свойства после отверждения варьируют в большом диапазоне. Клеевые составы бывают эластичные и жесткие. Для работ в бытовых условиях выпускаются составы, не требующие точного соблюдения пропорции смолы с отвердителем. Она составляет от 100:40 до 100:60. В комплект таких составов входит отвердитель холодного типа.

Эпоксидный клей считается одним из наиболее универсальных и надежных средств, благодаря качественной адгезии и прочности соединения. Применяется для склеивания деталей в самых разных сферах деятельности, начиная с обувных мастерских и заканчивая авиастроением.

Как приготовить эпоксидный клей

Для получения клея эпоксидную смолу смешивают с отвердителем в малом количестве (несколько граммов) при комнатной температуре. Стандартная пропорция эпоксидной смолы и отвердителя – 1:10. Точного соблюдения пропорции не требуется. Допустима передозировка отвердителя до 1:5. Небольшое количество смолы и отверждающего агента смешивают вручную.

Как приготовить большой объем эпоксидной смолы

Незнание специфических свойств эпоксидной смолы приводит к проблемам при изготовлении большого объема смолы с отвердителем. Чем больше количество эпоксидного материала, тем сильнее выделяется тепло. Если эпоксидная смола с отвердителем не рассчитана для смешивания в больших количествах, то сразу после соединения смесь моментально полимеризуется, становится плотной и непригодна к дальнейшему использованию. В худшем случае, смесь вскипает, выделяется едкий дым, наступает самовозгорание. Это связано с лавинообразным разогреванием смолы, что ускоряет реакцию полимеризации и вызывает еще более интенсивное теплообразование.

При покупке эпоксидной смолы и отвердителя, следует уточнить и проконсультироваться у специалиста, для каких целей она предназначена. Из специального состава для большого объема получается чистая, прозрачная, без воздушных пузырей и равномерно застывшая отливка.

Технология производства большого объема эпоксидного состава, например, несколько килограммов, отличается от замешивания нескольких граммов клея. Прежде, чем добавить пластификатор и отвердитель, смолу нагревают для уменьшения вязкости. Иногда смола при длительном хранении становится вязкой или кристаллизуется и мутнеет. Чтобы устранить эти явления, смолу подогревают на водяной бане. Емкость со смолой опускают в воду и нагревают до температуры 50-60С.

Следует знать, что увеличение температуры на 10°С ускоряет реакцию полимеризации в 2-3 раза. При закипании эпоксидная смола вспенивается, становится мутно-белой. Такой состав не пригоден к использованию. Иногда для уменьшения вязкости добавляют растворители и разбавители. Даже небольшая концентрация растворителя (5-7% от всего объема) приводит к выраженному снижению прочности и теплостойкости изделия. Впоследствии любой разбавитель «выпотевает» из полимера, что влечет еще большее ухудшение качества материала.

Необходимо полностью исключить наличие воды в эпоксидной смоле и отвердителе. В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

Процесс смешивания компонентов эпоксидного материала начинают с добавления пластификатора. Смесь эпоксидной смолы с ДБФ медленно нагревают, при применении ДЭГ-1 – просто перемешивают. Для более тщательного смешивания используют строительный миксер или специальную насадку на дрель. Пропорция эпоксидной смолы и пластификатора подбирается в зависимости от требуемой пластичности, но чаще всего доля пластификатора составляет 5-10%.

В смесь эпоксидной смолы с пластификатором добавляют отвердитель. Желательно остудить эпоксидную смолу до 30°С, чтобы не допустить закипания смеси. Стандартная пропорция смолы с отвердителем – 1:10. Иногда в специфических технологических условиях соотношение сильно варьирует от 1:5 до 1:20. Для равномерного растворения отвердителя в смоляной части необходимо постоянное перемешивание. Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Даже временное повышение концентрации отвердителя в части емкости приводит к «вскипанию» эпоксидной смолы. Смола становится матово-белой и покрывается пеной и в результате не пригодна к применению. Для большого объема в несколько килограмм понадобится дрель со специальной насадкой и низкими оборотами. Реакция соединения эпоксидной смолы с отвердителем является экзотермической, с выделением тепла. Иногда при добавлении отвердителя происходит слишком быстрое нагревание эпоксидной смолы и практически моментальное затвердевание. Это связано с передозировкой отверждающего компонента и повышенной исходной температурой эпоксидной смолы.

Что такое «время жизни» эпоксидной смолы

«Временем жизни» эпоксидного состава называют промежуток времени, в течении которого композиция сохраняет жидкое или вязкое состояние после соединения смолы с отвердителем и пригодна для переработки. «Время жизни» отличается у разных видов смол и отвердителей. Выпускаются композиции, которые отверждаются при -10°С, а есть — от +100°С и выше. Смесь смолы и отвердителя пригодна для использования обычно в течение 30-60 минут, что зависит от температуры смолы, вида и количества отвердителя.

Как изготовить объемные изделия из эпоксидной смолы

Изготовление крупного изделия из эпоксидной смолы имеет определенные сложности. Оно должно быть прозрачным, без пузырьков воздуха. Отверждение в толще и на поверхности должно быть равномерным.Если толщина изделия более 2 мм, то материал обычно наносят слоями после первичной полимеризации предыдущего покрытия.

Эпоксидную смолу можно заливать в формы. Чтобы готовое изделие легко отделялось, форму смазывают техническим вазелином или другим жиром. С помощью порошкового красителя изделию придается любой цвет. После завершения работы изделие сначала выдерживают при температуре немного выше комнатной. Через 2-3 часа наступает первичная полимеризация, отверждение «до отлипания», после чего изделие прогревают в жарочном шкафу для ускорения процесса отверждения до 5-6 часов.

При комнатной температуре полная полимеризация длится до 7 дней, а при добавлении ТЭТА (триэтилентетрамин) поверхность может остаться липкой.

Отлитое из эпоксидного материала изделие в дальнейшем подлежит механической обработке (резанию и шлифованию).

Эпоксидная смола отечественного производства малопригодна для отливки массивных изделий из-за неравномерного отверждения в толще.

Как придать цвет эпоксидной смоле

В домашних условиях сложно приготовить окрашенный эпоксидный состав определенного цвета. Чтобы пигмент равномерно распределился в смоле и после отверждения получилась качественная поверхность, производители используют в цветных эпоксидных составах десятки различных ПАВ (поверхностно-активных веществ). Следует помнить, что пигментирование снижает прозрачность смолы, иногда темнеет или меняет цвет. Пигмент добавляют до катализатора, но после воска.

С чем можно комбинировать эпоксидную смолу

Эпоксидные составы используют с тканными материалами для усиления прочности сцепления в условиях жесткой эксплуатации, но высокая стоимость ограничивает их широкое применение.

Возможна комбинация эпоксидной смолы с другими видами смол, например, с полиэфирными. Главное правило при комбинации разных видов смол – они не должны контактировать в жидком и неотвержденном виде. Жидкую эпоксидную смолу наносят поверх застывшего полиэфирного слоя. При обратном комбинировании полиэфирная смола на эпоксидном покрытии держится плохо. Если необходима именно такая последовательность нанесения, то отвержденную эпоксидную поверхность зачищают наждачной бумагой или протирают растворителем. Это позволит добиться максимально возможной адгезии.

Правила техники безопасности

В неотвержденном состоянии эпоксидная смола опасна для здоровья. Необходимо принять максимальные меры предосторожности, особенно в отношении аминных отвердителей.

Многие эпоксидные компаунды способны вызвать дерматиты, ожоги кожи, поражение органов дыхания.

При работе с химическими веществами очень важно неукоснительно соблюдать правила безопасности:

- Нельзя использовать посуду, предназначенную для хранения и приготовления пищи.

- Работы с эпоксидными смолами разрешается проводить только в спецодежде, перчатках, с защитным кремом. При шлифовании отвержденных изделий обязательно надевают очки и респиратор.

- Эпоксидно-диановую смолу хранят в плотно закрытой емкости при температуре не более 40°С. Срок хранения 12 месяцев.

- При попадании на кожу эпоксидную смолу немедленно смывают водой с мылом или вытирают денатурированным спиртом.

- Все работы с эпоксидными составами должны выполняться в помещении с приточно-вытяжной вентиляцией.

Характеристики эпоксидной смолы ЭД-20

По химическому составу эпоксидная смола ЭД-20 представляет собой олигомер на основе диглицидилового эфира дифенилолпропана.

Для отверждения диановой эпоксидной смолы ЭД-20 используют различные вещества — алифатические и ароматические амины, полиамиды, поликарбоновые кислоты и их ангидриды, фенолформальдегидные смолы и другие соединения. В зависимости от вида отверждаемого агента, характеристики смолы ЭД-20 изменяются в широких пределах.

- ЭД-20 применяется в промышленном производстве и в чистом виде, и в составе композиционных материалов: заливочные и пропиточные компаунды,

- клей,

- герметик,

- армированный пластик,

- защитные покрытия.

Эпоксидная смола ЭД-20 не является взрывоопасной, но горит в источнике огня. Содержит летучие вещества (толуол и эпихлоргидрин) в микроскопических дозах. По степени воздействия на организм человека эти соединения относятся ко 2-му классу опасности.

Стандарты качества эпоксидной смолы

При покупке эпоксидной смолы, особенно больших объемов для масштабных работ, необходимо проверить характеристики на соответствие стандартам качества по ГОСТ. Например, качественные показатели эпоксидной смолы ЭД-20 высшего сорта по ГОСТ 10587-84 включают:

- Внешний вид — высоковязкая прозрачная без механических включений и следов воды.

- Цвет по железокобальтовой шкале — не более 3.

- Динамическая вязкость, при 20 °С — 13-20 Па*с.

- Время желатинизации с отвердителем — не менее 8,0 ч.

- Кроме того предусмотрены нормы содержания различных химических соединений : массовая доля эпоксидных групп — 20,0-22,5%, хлора — не более 0,001%, омыляемого хлора — не более 0,3%, гидроксильных групп — не более 1,7%, летучих веществ — не более 0,2%.

Упаковочная тара для эпоксидных смол — стальные ведра, барабаны, бочки.

Стоимость эпоксидной смолы ЭД-20 от 140 до 220руб/кг в зависимости от объема упаковочной тары.

Использование эпоксидной смолы для защитного покрытия древесины

Эпоксидное покрытие древесины служит для создания водонепроницаемого барьера и поддержания стабильного уровня влаги. Наиболее часто эпоксидная защита применяется при изготовлении и ремонте лодок и яхт. Для деревянных лодок используют пластифицированную эпоксидную смолу, которая обладает достаточной эластичностью и упругостью. Эта особенность позволяет обрабатывать детали на столе, а затем устанавливать на корпус лодки. Смолу смешивают с отвердителем в нужной пропорции и аккуратно укладывают ровным слоем сначала резиновым шпателем, а затем поролоновым валиком.

Как только поверхность перестанет липнуть, наносят следующий слой. Для большей надежности склеивания каждый слой рекомендуется зашлифовать вручную наждачной бумагой или шлифмашинкой. Шлифование финишного слоя можно заменить циклеванием, снятием тонкой стружки эпоксидной смолы. Эпоксидное покрытие является хорошей основой для лака. В завершении наносят два лаковых слоя. Нежелательно работать на ярком солнце

Применение эпоксидной смолы для пропитывания стеклоткани

Наружные поверхности корпуса лодки или яхты часто покрывают эпоксидной смолой со стеклотканным армированием. Такое покрытие обладает высокой износоустойчивостью, водонепроницаемостью, противостоянием ударам. Независимо от типа стеклоткани и вида смолы процесс оклейки не сложен, нужно просто приклеить ткань к поверхности. Главная задача — не допустить перерасхода эпоксидной смолы. Для этого:

- Наносят предварительный слой смолы.

- После отверждения заделывают впадины смесью смолы.

- Выравнивают выступы и наплывы.

- Протирают пыль чистой влажной тряпкой.

- Раскатывают стеклоткань по поверхности.

- Закрепляют её малярной лентой.

Не следует разводить слишком много смолы с отвердителем, достаточно полкилограмма, приблизительный расход 300г на кв.м. Если поверхность горизонтальная, смолу просто наливают на покрытие зигзагообразными линиями и распределяют резиновым шпателем, наклонную поверхность обрабатывают валиком. Для равномерного распределения смолы, прочного сцепления и выдавливания воздушных пузырьков по приклеенной стеклоткани еще раз проходят чистым валиком. Когда покрытие немного затвердеет, излишки стеклоткани обрезают бритвой.

Прочность на века

В последнее время на рынке появилось много новых эпоксидных компаундов, еще более эффективных и безопасных. Эпоксидные составы успешно конкурируют с традиционными материалами: деревом, металлом, керамикой. Эпоксидные смолы более прочные, долговечные, устойчивые к коррозии. У эпоксидных материалов большое будущее и безграничные возможности применения.

Поделиться ссылкой:

Понравилось это:

Нравится Загрузка…

Эпоксидная смола для пола: виды, марки, цены, применение

Если цель сделать у себя во всей квартире или в каких-то отдельных ее комнатах долговечные, легкие в уборке, гидроизолирующие и практичные полы, то лучше, чем эпоксидное покрытие, вы не придумаете.

При всей своей кажущейся хрупкости и стеклоподобности эпоксидка по своей структуре похожа скорее на особо прочное органическое стекло. Раз застыв, она приобретает свойства прочного отделочного камня. Если на нижний, базовый слой нанести минеральную подстилку в виде мелкой каменной крошки (мраморной, гранитной, базальтовой, а то и разноцветного песка с песчинкам разной величины, от 0,5 до 2-3 мм), то возрастет как прочность такого пола, так и расширяются возможности по его декорированию.

Еще большие возможности открываются, когда к оформлению привлекают художников, работающих в стиле 3D, когда при глубине заливки в каких-то 3-4 мм кажется, что под ногами бездонная пропасть с обрывом, где в воздушной дымке угадывается лежащий на глубине 2-3 километров пейзаж, или под ногами океанские глубины с разноцветьем кораллового рифа.

Бюджетный вариант такого оформления возможен при покупке 3D-баннера, заказанного в типографии. При довольно-таки высокой цене это все же будет дешевле ручной работы живописца.

Хотя относительно жилых помещений насчет размещения на полах композиционно сложных или многофигурных живописных композиций нужно быть осторожнее, сдирать с пола нанесенную эпоксидку зачастую можно только вместе с полом. Поэтому лучше ограничиться нейтральными темами в виде декоративного бессодержательного узора на эпоксидном полу.

Материал заливки

Но все это потом, а сначала выбирают сам эпоксидный компаунд. Здесь важно соблюсти баланс собственных материальных интересов и конечного результата, ибо можно повестись на рекламу и маркетинговые ухищрения торговых сетей и приобрести великолепный заливочный материал, с уникальными прочностным характеристиками и хрустально-прозрачной светопропускной способностью, но обойдется он вам в четверть стоимости дома.

В оптимальное соотношение цена-качество вполне уложится традиционный для России ЭД-20 или чуть более дорогой ЭД-22. Второй обладает большей текучестью, и его выбирают в тех случаях, когда при заливке пола важен именно этот параметр.

Что касается прозрачности и бесцветности смолы ЭД-20, то ее легкая окрашенность в медово-янтарный (хотя и очень бледный) оттенок становится заметной только при толще заливки в 30-40 мм. Кто в здравом уме будет делать эпоксидный слой такой толщины на полах, разве что для выравнивания очень уж горбатого пола, но тогда стоимость такого покрытия сравняется с теми импортными компаундами, о которых шла речь выше.

Впрочем, если пришла в голову идея пользоваться таким проверенным годами материалом, как смолы серии ЭД, нужно помнить, что разведение большой массы такой смолы приводит к ее саморазогреванию, а это чревато ее настолько быстрым схватыванием, что весь разведенный материал использовать просто не успеете. Придется делать замесы в 250-300 г, что неудобно технически.

Вообще заливка эпоксидными материалами предполагает идеально ровный пол, добиться которого можно, изготовлением предварительной цементно-бетонной стяжки. Притом выведенной по маякам с применением во время работы качественного уровня, и желательно лазерного. Но тут встает другая проблема, связанная со сроками ожидания готовности пола со стяжкой. Насыщенность такой стяжки влагой и очень долгий период окончательного связывания воды в бетоне таким компонентом цемента, как негашеная известь. Вода же, даже в небольших количествах, в виде влаги и испарений, может испортить эпоксидное покрытие. Таким образом, ожидание полного схватывания в монолит бетонной стяжки может затянуться до 3-4 недель, что не всегда приемлемо.

Выходом из положения в таком случае становится применение в качестве эпоксидного материала смолы марки Бетоласт и ей подобных. Они не боятся своего разведения в больших количествах, так как не подвержены самопроизвольному нагреву от превышения критических массы и объема.

Водно-эпоксидное покрытие Бетоласт

В отличие от многих видов эпоксидной заливки Бетоласт дает не глянцевое, а значит – потенциально скользкое, особенно в мокром виде, покрытие, а немного матовое. Очень прочное на износ, химически-нейтральное и химостойкое, а также экологически чистое средство предохранение полов в доме, ванных комнатах, гаражах.

Вот этот тип эпоксидной смолы для пола совершенно не боится нанесения на недавно положенный и даже еще немного влажный бетон. Как, впрочем, на старое бетонное основание. Главным условием применение Бетоласта будет чистота пола.

Перед его применением поверхность нужно хорошо помыть или просто тщательно пропылесосить.

Единственным условием для применения с недавно залитым еще немного влажным, «дышащим» бетоном будет предварительная пропитка цементно-бетонной стяжки или основания грунтовкой для цементных поверхностей типа Эпоксол. Если же применялся цемент низкой марки, с индексами 100 или 200, то предварительно застывшую бетонную поверхность пропитывают Аквастоуном — грунтом глубокого проникновения.

Чем ровнее пол и чем он близок к идеально ровной горизонтальной поверхности, тем меньше будет расход эпоксидной смолы. У людей, занимающихся заливкой стяжек профессионально, перепады высот цементно-бетонного пола отличаются на миллиметр. Значит, расход эпоксидного материала при такой ровной поверхности составит не более 2 мм толщины на квадратный метр. По весу это будет около килограмма эпоксидной смеси.

Эполаст — компаунд с полиаминовым отвердителем

Материал для заливки, имеющий хорошие декоративные свойства. Этой смолой можно заливать как цементно-бетонные полы, так и деревянные или на основе дерева (ДВП, ДСП, фанера), а также металлические жестко фиксированные. Выдерживает высокие нагрузки, допускает как воздействие на себя влаги в широком температурном диапазоне (бани, сауны, душевые, ванные комнаты), так и необходимость очистки поверхности абразивным материалами – что не редкость в прихожих частных домов или в гаражах. Расходуется около 600 г/м2. Эпоксидная смола для пока этой марки продается во многих строитеьных магазинах.

Ризопокс 4101

Материал для служебных и вспомогательных помещений: летних кухонь, веранд, полов в погребах гаражах, банях, в ванных комнатах, во внутренних двориках частных домов. Самовыравнивающийся двухкомпонентный эпоксидный состав, в качестве отвердителей в нем используются модифицированные быстродействующие амины. Обладает как повышенной адгезией, позволяющей на первом этапе использования затечь во все углубления впадинки, сохраняя при этом сверхтекучесть, а потом резко сначала желатинизироваться, а потом и застыть в приемлемой для дальнейшей работы форме.

Можно применять на основаниях из бетона, камня, на цементно-песчаной, цементно-бетонной стяжке. После полного застывания в течение 48 часов становится чрезвычайно стойкой к ударам повреждениям поверхностью. Если применять как эпоксидную грунтовку, то расход Ризопокса составит не более 300 г/м2. При заливке лицевых слоев от 500 г/м2 и выше.

Непосредственная работа с поверхностями

Если со специалистами не удалось прийти к соглашению насчет приемлемой для вас цены, то можно рискнуть выполнить заливку пола эпоксидкой своим руками. Перечисленные выше эпоксидные составы все до одного самовыравнивающиеся, то есть если поверхность пола отвечает требованиям, не более 2 мм перепада на 2 метра поверхности, то полы, залитые ими, будут покрыты эпоксидным слоем более или менее равномерно.

Как уже было сказано, главный враг наносимых составов, это влага. Ее должно быть не более 4% (для Бетоласта не более 12%). Есть простой способ определения готовности пола с цементно-бетонной стяжкой к заливке эпоксидным материалами. На пол наклеивают по периметру кусок полиэтилена площадью около 1 м2. Если через сутки под ним не образуется обильного конденсата – заливать полы можно.

Материалы и инструменты:

- Валики, синтепоновый для нанесения грунтовки и игольчатый для удаления пузырьков воздуха из наносимого эпоксидного слоя.

- Ацетон, около 0,5 литра, для споласкивания отмывания инструмента, пока он не засох.

- Дрель с винтовой и лопастной насадкой для замешивания рабочих смесей. Ее применение крайне желательно, вручную добиться качественного смешивания больших объемов компонентов невозможно.

- Ракля, нужна для нанесения ровного слоя эпоксидного материала.

- Шпатели разной ширины, нужны для работы в труднодоступных местах

- Краскоступы.

- Емкость для замешивания компонентов эпоксидной смолы, желательно разовая или их гибкого материала, от которого потом застывшая смола отслоится при деформации стенок.

Если при работе будет применяться кварцевый песок, то для удаления его остатков или излишков приготовьте пылесос.

Требования к полу в помещении к самому помещению:

- Температура как воздуха, так и пола не должна выходить из рамок, очерченных инструкцией по применению компаунда.

- Температура смешиваемого состава не должна выходить из пределов, рекомендованных инструкцией по применению состава.

- Влажность воздуха не должна превышать 80%.

- Пол промыть, вытереть насухо, непосредственно перед началом работ по заливке поверхности эпоксидными составам еще пропылесосить.

- Плинтуса снять, в местах стыков стены и пола нанести гидроизоляцию – не ради самой гидроизоляции, а ради того, чтобы эпоксидная смола не убежала в расположенные под полом пустоты.

- Использовать для стяжки или бетонного пола эпоксидную же грунтовку.

- После полной полимеризации грунтовки, через сутки, заделать все сколы и трещины в стяжке или в старом бетонном полу шпатлевкой. Сделать ее лучше всего из мелкого кварцевого песка, замешанного на эпоксидной смоле ил эпоксидном клее.

- Выжидаются еще сутки, после которых крупные напластования грунтовки зачищаются шкуркой. После чего наносят второй слой грунтовки.

Грунтовка на основе эпоксидки разводится каждый раз свежая, поэтому старайтесь хорошо рассчитывать ее необходимое количество, так как после 40 минут после замешивания использовать ее уже нельзя, и нужно уложиться до этого времени.

Заливка базового слоя

До этого этапа все работы были чисто подготовительными, теперь же пришла пора предварительной заливки базового слоя.

Для этого надевают краскоступы, змейкой наливают на поверхность разведенную эпоксидку и с помощью валика размазывают ее слоем в примерно 1,5-2 мм по всей поверхности пола. Затем с помощью сита ли другого подобного приспособления рассеивают по полу мелкофракционный кварцевый песок из расчета 1-1,5 кг на м2. Выжидают 20 часов, жесткой щеткой сметают незафиксировавшиеся песчинки и наносят еще один слой смолы, распределяя его шпателем или кисточкой раклей.

Примерно через 15 часов можно браться за декоративное оформление такого пола, если оно предусмотрено. Если же нет, начинают заливку финишного слоя.

Финишный слой

Расход смолы при финишном нанесении от 0,5 до 1,0 кг на м2. Наносят эпоксидку широкими полосами, распределяя сначала раклей, а потом, минут через 10, прокатывают игольчатым валиком для ликвидации пузырьков воздуха в слое. Первичное схватывание финишного слоя завершается уже через сутки, но, независимо от типа применяемой смолы, окончательную его выдержку перед длительной эксплуатацией нужно сделать не менее 6 суток.

Цены

Цена за килограмм эпоксидного состава, предназначенного для заливок пола, может колебаться от 240 р/кг до 1025 р/кг, в зависимости от производителя. Емкость тары также может быть от полутора кг в полиэтиленовом флаконе компаунда таком же флаконе отвердителя до 20-литровой бочки основного состава и 5 или 10-лтровой канистры с отвердителем.

Составы бывают матовые, глянцевые, прозрачные, окрашенные или серые в массе. Импортные дороже, притом не факт, что из-за лучшего качества, чаще просто из-за таможенных пошлин, увеличивающих цену товара при ввозе в страну.

Полиэфирная смола и эпоксидная смола: отличия, что лучше

Развитие производства пластиков, стекловолокна и композитных материалов явилось неким стимулом для активизации работы химической промышленности, а современные запросы и требования к компонентам материалов привели к тому, что в настоящее время используется просто огромное количество смол. Их разнообразие позволяет получать материалы с теми или иными техническими показателями. Зачастую тонкости химического состава и свойств этих смол знают только специалисты. Рядовой же потребитель наслышан всего о двух видах полимеров: эпоксидная смола и полиэфирная. Но даже при таком небольшом познании актуальным остается вопрос, чем отличается полиэфирная смола от эпоксидной смолы?

Сложность заключается в том, что эти два вещества с точки зрения химии не имеют общего друг с другом. Тем не менее, они проявляют одинаковые физические свойства и применяются в одних и тех же сферах с небольшим отличием по направлениям.

Резонно перед потребителем возникает второстепенный вопрос. Ему необходимо определить, какому типу смолы следует отдать предпочтение. Если бы ответ был однозначным, то опыт передавался от поколения к поколению, и второй вопрос был бы снят. Но оказывается, что полиэфирная смола и эпоксидная смола имеют некий паритет, лишь иногда нарушая равновесие в той или иной сфере применения.

Чтобы понять, в чем разница между полимерами, необходимо рассмотреть их отличие по химическому составу, указать область применения, а также сравнить достоинства и недостатки. Именно в таком порядке и подойдем к изучению проблемы.

Эпоксидка

Эпоксидная смола, впрочем, как и полиэфирная, относится к классу термореактивных материалов. Процесс отверждения является необратимым. В отвержденном состоянии смола не плавится и не растворяется. Высокая стоимость эпоксидных смол накладывает ограничение на ее распространенность. Тем не менее, некоторые уникальные свойства говорят о ее незаменимости.

Смола состоит из двух компонентов, одним из которых служит основной состав. Ни практического, ни производственного интереса он не представляет. Только в сочетании со вторым компонентом – отвердителем, вещество превращается в полимер с характерным свойствами. Доля отвердителя в составе эпоксидки существенно превышает долю катализатора в полиэфирных смолах. Если первая составляет от 20 до 50%, то вторая не превышает 1%.

Профессиональные специалисты могут получать материалы с различными характеристиками, комбинируя марки смол, модели отвердителей и их процентное соотношение. Практика показывает, что подобные эксперименты рядовым пользователям не удаются, поэтому при использовании смолы в быту рекомендуется следовать инструкции, разработанной производителем.

Химический состав эпоксидных смол позволяет образовывать связанные полимеры из олигомеров и полиаминов. Олигомеры, содержащие эпоксидные группы, образуются в результате поликонденсации эпихлоргидрина с фенолами. Отверждение смолы происходит только при взаимодействии компонентов. Основной компонент (компонент «А») может храниться длительное время, так как полимеризации не происходит.

Полиэфирка

Многие считают, что физико-химические характеристики полиэфирных смол несколько хуже, чем эпоксидных, хотя это утверждение – лишь результат субъективной оценки. Полиэфирная смола приобрела популярность, благодаря своей низкой стоимости. С ней удобно работать, так как отверждение происходит с кратчайшие сроки, причем при комнатной температуре.

Полиэфиры являются нефтесодержащими продуктами, они образуются в процессе перегонки углеводородов. В качестве базового материала выступает бензол, этилен и пропилен. Из них получаются гликоли, стирол и многоосновные кислоты, которые впоследствии перемешиваются в специальных емкостях. Так образуется «Базовая» смола. Для доведения до нужной консистенции в нее добавляют стирол, играющий роль растворителя. Доля стирола может составлять от 30 до 50% от объема конечного продукта. В таком виде смола поступает в продажу. Для использования материала необходимо внести добавки, перечень которых определяется спецификой применения.